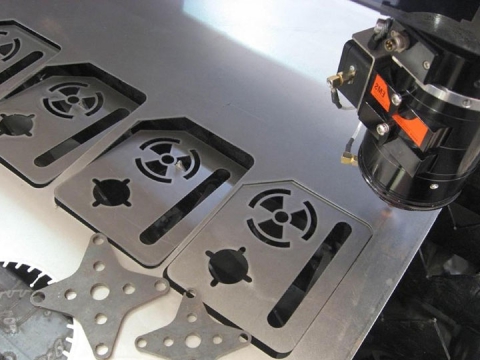

ເຄື່ອງຕັດເລເຊີເສັ້ນໄຍທີ່ມີຄວາມໄດ້ປຽບຕ່າງໆຂອງມັນຄ່ອຍໆທົດແທນວິທີການປຸງແຕ່ງອື່ນໆ, ຫຼາຍກວ່າແລະຫຼາຍຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນອຸດສາຫະກໍາການປຸງແຕ່ງໂລຫະແຜ່ນ. ປະຈຸບັນຢູ່ຕະຫຼາດ, ບັນດາວິສາຫະກິດປຸງແຕ່ງໂລຫະແຜ່ນຂະໜາດນ້ອຍ ແລະ ກາງໄດ້ນຳໃຊ້ 1000W ເຄື່ອງຕັດເລເຊີເສັ້ນໄຍ. 1000W ເຄື່ອງຕັດ laser ເສັ້ນໄຍສາມາດຕັດສະແຕນເລດຄວາມຫນາ 4mm ແລະ 8mm ເຫຼັກກາກບອນ. ດັ່ງນັ້ນພວກເຮົາປຶກສາຫາລືວິທີການເຮັດ 1000W ເຄື່ອງຕັດ laser ເສັ້ນໄຍປະສິດທິພາບຫຼາຍແລະໄວການຕັດໄວບົນພື້ນຖານການຮັບປະກັນຂອງການຕັດຄວາມຫນາ, ດັ່ງນັ້ນເປັນທີ່ຈະເສີມຂະຫຍາຍຜະລິດຕະພັນມູນຄ່າເພີ່ມ.

ຫຼັງຈາກການຄົ້ນຄວ້າຫຼາຍປີແລະປະສົບການປະຕິບັດໃນອຸດສາຫະກໍາ, STYLECNC ວິສະວະກອນໄດ້ສະຫຼຸບປັດໃຈຕ່າງໆດັ່ງຕໍ່ໄປນີ້: ວັດສະດຸຕັດເລເຊີ, ຄວາມກົດດັນອາຍແກັສການຊ່ວຍເຫຼືອ, ຊິ້ນສ່ວນເຄື່ອງຈັກ, ຄວາມໄວຕັດ, ແລະສະຖານທີ່ຈຸດສຸມ.

6 ປັດໄຈເຮັດໃຫ້ຄຸນນະພາບການຕັດເລເຊີຂອງເຄື່ອງຕັດເສັ້ນໄຍເລເຊີ

1. ພະລັງງານຜົນຜະລິດເລເຊີແລະໂຫມດ.

ພະລັງງານຜົນຜະລິດຂອງເລເຊີສູງກວ່າ, ຄຸນນະພາບການຕັດທີ່ດີກວ່າໃນແຜ່ນທີ່ມີຄວາມຫນາດຽວກັນ. ສູງຂຶ້ນທີ່ເຫມາະສົມລະຫວ່າງຮູບແບບການຕັດ laser ແລະວັດສະດຸ, ຄຸນນະພາບການຕັດທີ່ດີກວ່າ.

2. ອຸປະກອນການ workpiece.

ຜົນກະທົບຂອງເຄື່ອງຕັດ laser ເສັ້ນໄຍໃນວັດສະດຸທີ່ແຕກຕ່າງກັນແມ່ນແຕກຕ່າງກັນ. ວັດສະດຸໂລຫະທີ່ແຕກຕ່າງກັນມີລັກສະນະທີ່ແຕກຕ່າງກັນ, ແລະການດູດຊຶມຄວາມຮ້ອນຂອງເລເຊີກໍ່ແຕກຕ່າງກັນ. ວັດສະດຸທົ່ວໄປເຊັ່ນ: ເຫລັກສະແຕນເລດ, ເຫຼັກກາກບອນ, ແລະແຜ່ນເຫຼັກດູດຄວາມຮ້ອນໄດ້ໄວ. ຄຸນນະພາບການຕັດແມ່ນຍັງສູງ. ໃນທາງກົງກັນຂ້າມ, ວັດສະດຸສະທ້ອນສູງ (ອາລູມິນຽມ, ທອງແດງ) ແມ່ນມີຄວາມຫຍຸ້ງຍາກຫຼາຍທີ່ຈະຕັດ.

3. ຄວາມຫນາແລະຄວາມລຽບດ້ານຂອງ workpiece ໄດ້.

ເຄື່ອງຕັດເລເຊີເສັ້ນໄຍໂລຫະແມ່ນເຫມາະສົມສໍາລັບການຕັດແຜ່ນບາງໆ. ຜົນກະທົບການຕັດຂອງເຫຼັກກາກບອນຂ້າງລຸ່ມນີ້ 12mm ແລະສະແຕນເລດຂ້າງລຸ່ມນີ້ 6mm ແມ່ນຈະແຈ້ງ, ຄຸນນະພາບແມ່ນດີທີ່ສຸດ, ແລະປະສິດທິພາບສາມາດຮັບປະກັນ. ນອກຈາກນັ້ນ, ໂດຍທົ່ວໄປແລ້ວ, ພື້ນຜິວຂອງວັດສະດຸທີ່ລຽບກວ່າ, ຄຸນນະພາບຂອງການຕັດແມ່ນດີກວ່າ.

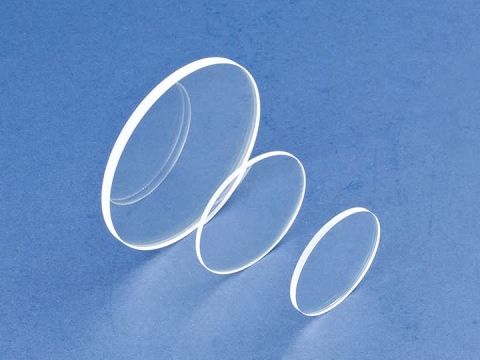

4. ການເລືອກຕໍາແໜ່ງຈຸດສຸມ.

ມັນເປັນສິ່ງສໍາຄັນຫຼາຍສໍາລັບເຄື່ອງຕັດ laser ເສັ້ນໄຍເພື່ອກໍານົດຕໍາແຫນ່ງທີ່ສອດຄ້ອງກັນຂອງຈຸດສຸມແລະຫນ້າດິນຂອງວັດສະດຸກ່ອນທີ່ຈະເຮັດວຽກ, ແລະມັນກ່ຽວຂ້ອງໂດຍກົງກັບຄຸນນະພາບຂອງການຕັດ. ພະລັງງານຢູ່ທີ່ຈຸດປະສານງານແມ່ນສູງສຸດ, ແລະເວລາສ່ວນໃຫຍ່ຈຸດປະສານງານແມ່ນຢູ່ດ້ານຂອງວັດສະດຸຕັດ. ເມື່ອຈຸດປະສານງານຢູ່ໃນຕໍາແຫນ່ງທີ່ດີທີ່ສຸດ, ການຕັດຂັ້ນຕ່ໍາ, ປະສິດທິພາບສູງສຸດ, ແລະຄວາມໄວຂອງການຕັດທີ່ດີທີ່ສຸດສາມາດບັນລຸການຕັດທີ່ດີທີ່ສຸດ. ຜົນໄດ້ຮັບ.

5. ຄວາມໄວຕັດ.

ຄວາມໄວຕັດມີຜົນກະທົບໂດຍກົງຕໍ່ຄຸນນະພາບ. ເຄື່ອງຕັດເລເຊີເສັ້ນໄຍໄວເກີນໄປຈະເຮັດໃຫ້ວັດສະດຸບໍ່ສາມາດເຈາະໄດ້ໄດ້ງ່າຍ, ແລະຊ້າເກີນໄປຈະເຮັດໃຫ້ການຕັດ slag ຕົກຄ້າງແລະປະກົດການຂອງການເຜົາໄຫມ້ແຄມ. ດັ່ງນັ້ນ, ພວກເຮົາຕ້ອງປັບຕົວກໍານົດການຕາມການຄິດໄລ່ຄວາມຫນາຕົວຈິງຂອງ workpiece ເພື່ອພະຍາຍາມຕັດເພື່ອບັນລຸຄວາມໄວຕັດທີ່ດີທີ່ສຸດ.

6. ຄວາມກົດດັນແລະປະເພດຂອງອາຍແກັສຊ່ວຍ.

ຄວາມກົດດັນຂອງອາຍແກັສຊ່ວຍຍັງມີຜົນກະທົບທີ່ແນ່ນອນຕໍ່ຄຸນນະພາບການຕັດ. ເມື່ອໃຊ້ເຄື່ອງຕັດເລເຊີເພື່ອຕັດແຜ່ນໂລຫະບາງໆດ້ວຍຄວາມໄວສູງ, ໂດຍທົ່ວໄປແລ້ວຄວາມກົດດັນຂອງອາຍແກັສແມ່ນຈໍາເປັນເພື່ອປ້ອງກັນບໍ່ໃຫ້ slagging ຢູ່ດ້ານຫລັງຂອງການຕັດ. ຖ້າຄວາມຫນາຂອງວັດສະດຸເພີ່ມຂຶ້ນຫຼືຄວາມໄວຕັດຫຼຸດລົງ, ຄວາມກົດດັນຂອງອາຍແກັສຊ່ວຍຄວນຈະຫຼຸດລົງ. ໃນເວລາດຽວກັນ, ເພື່ອປ້ອງກັນການຜຸພັງຂອງການຕັດແຂບ, ຄວາມກົດດັນຂອງອາຍແກັສທີ່ເຫມາະສົມຄວນໄດ້ຮັບການປັບ.

11 ປະໂຫຍດຂອງເຄື່ອງຕັດ Fiber Laser

1. ຄວາມແມ່ນຍໍາຕັດສູງ.

ຄວາມຖືກຕ້ອງຂອງການຈັດຕໍາແຫນ່ງຂອງເຄື່ອງຕັດ laser ແມ່ນ 0.05mm, ແລະຄວາມຖືກຕ້ອງຂອງ repositioning ແມ່ນ 0.03mm.

2. ຊ່ອງແຄບ.

ລໍາແສງເລເຊີແມ່ນສຸມໃສ່ເຂົ້າໄປໃນຈຸດຂະຫນາດນ້ອຍ, ດັ່ງນັ້ນຈຸດປະສານງານບັນລຸຄວາມຫນາແຫນ້ນຂອງພະລັງງານສູງ, ວັດສະດຸແມ່ນຄວາມຮ້ອນຢ່າງໄວວາໃນລະດັບຂອງ vaporization, ແລະ evaporates ປະກອບເປັນຮູ. ດ້ວຍການເຄື່ອນໄຫວເສັ້ນກົງຂອງສາຍແສງແລະວັດສະດຸ, ຮູດັ່ງກ່າວສືບຕໍ່ເປັນຮູທີ່ມີຄວາມກວ້າງແຄບຫຼາຍ. width ຂອງ slit ແມ່ນໂດຍທົ່ວໄປ 0.10-0.20 ມມ.

3. ດ້ານຕັດລຽບ.

ບໍ່ມີ burr ໃນດ້ານຕັດ, ແລະຄວາມ roughness ດ້ານຂອງ incision ໄດ້ຖືກຄວບຄຸມໂດຍທົ່ວໄປພາຍໃນ Ra6.5.

4. ຄວາມໄວຕັດໄວ.

ຄວາມໄວຕັດສາມາດບັນລຸ 10m / ນາທີ, ແລະຄວາມໄວສູງສຸດໃນການຈັດຕໍາແຫນ່ງສາມາດບັນລຸ 30m / ນາທີ, ເຊິ່ງໄວກວ່າຄວາມໄວການຕັດສາຍຫຼາຍ.

5. ຄຸນະພາບການຕັດທີ່ດີ.

ການຕັດທີ່ບໍ່ມີການຕິດຕໍ່, ແຂບຕັດແມ່ນມີຜົນກະທົບເລັກນ້ອຍຈາກຄວາມຮ້ອນ, ໂດຍພື້ນຖານແລ້ວບໍ່ມີການຜິດປົກກະຕິຄວາມຮ້ອນຂອງ workpiece, ແລະການລົ້ມລົງຂອງວັດສະດຸທີ່ສ້າງຂຶ້ນໃນລະຫວ່າງການ punching ແລະ shearing ແມ່ນຫຼີກເວັ້ນຢ່າງສົມບູນ. ໂດຍທົ່ວໄປ, seam ຕັດບໍ່ໄດ້ຮຽກຮ້ອງໃຫ້ມີການປຸງແຕ່ງຂັ້ນສອງ.

6. ບໍ່ມີຄວາມເສຍຫາຍຕໍ່ workpiece ໄດ້.

ຫົວຕັດເລເຊີຈະບໍ່ສໍາຜັດກັບພື້ນຜິວຂອງວັດສະດຸເພື່ອຮັບປະກັນວ່າມັນບໍ່ໄດ້ຂູດຊິ້ນວຽກ.

7. ບໍ່ໄດ້ຮັບຜົນກະທົບຈາກຮູບຮ່າງຂອງ workpiece ໄດ້.

ການປະມວນຜົນ laser ມີຄວາມຍືດຫຍຸ່ນທີ່ດີ, ສາມາດປຸງແຕ່ງຮູບພາບໃດກໍ່ຕາມ, ແລະສາມາດຕັດທໍ່ແລະໂປໄຟອື່ນໆ.

8. ປະຫຍັດການລົງທຶນ mold.

ການປຸງແຕ່ງດ້ວຍເລເຊີບໍ່ຈໍາເປັນຕ້ອງມີແມ່ພິມ, ບໍ່ໃຊ້ແມ່ພິມ, ບໍ່ຈໍາເປັນຕ້ອງສ້ອມແປງແມ່ພິມ, ແລະປະຫຍັດເວລາສໍາລັບການປ່ຽນແມ່ພິມ, ດັ່ງນັ້ນຈຶ່ງປະຫຍັດຄ່າໃຊ້ຈ່າຍໃນການຜະລິດແລະຫຼຸດຜ່ອນຄ່າໃຊ້ຈ່າຍໃນການຜະລິດ. ມັນເຫມາະສົມໂດຍສະເພາະສໍາລັບການປຸງແຕ່ງຜະລິດຕະພັນຂະຫນາດໃຫຍ່.

9. ປະຫຍັດວັດສະດຸ.

ການນໍາໃຊ້ການຂຽນໂປລແກລມຄອມພິວເຕີ, ຜະລິດຕະພັນທີ່ມີຮູບຮ່າງທີ່ແຕກຕ່າງກັນສາມາດຖືກຕັດເພື່ອເພີ່ມປະສິດທິພາບການນໍາໃຊ້ວັດສະດຸ.

10. ປັບປຸງຄວາມໄວຂອງການຈັດສົ່ງຕົວຢ່າງ.

ຫຼັງຈາກການແຕ້ມຮູບຜະລິດຕະພັນໄດ້ຖືກສ້າງຕັ້ງຂຶ້ນ, ການປຸງແຕ່ງ laser ສາມາດປະຕິບັດໄດ້ທັນທີ, ແລະວັດຖຸທາງດ້ານຮ່າງກາຍຂອງຜະລິດຕະພັນໃຫມ່ສາມາດໄດ້ຮັບໃນເວລາສັ້ນໆ.

11. ຄວາມປອດໄພ ແລະການປົກປ້ອງສິ່ງແວດລ້ອມ.

ການປຸງແຕ່ງດ້ວຍເລເຊີມີສິ່ງເສດເຫຼືອຫນ້ອຍ, ສຽງຫນ້ອຍ, ສະອາດ, ປອດໄພ, ແລະບໍ່ມີມົນລະພິດ, ເຊິ່ງປັບປຸງສະພາບແວດລ້ອມການເຮັດວຽກຢ່າງຫຼວງຫຼາຍ.